Kiểm soát chất lượng là yếu tố cốt lõi để đảm bảo thành công của mọi doanh nghiệp. Đây là quy trình đảm bảo sản phẩm và dịch vụ đạt tiêu chuẩn trong sản xuất. Giúp doanh nghiệp tối ưu hóa quy trình và giảm thiểu chi phí do lỗi sản phẩm gây ra.

Biểu đồ kiểm soát chất lượng đóng vai trò như một “la bàn” chỉ đường, giúp doanh nghiệp theo dõi sát sao quá trình sản xuất, kịp thời phát hiện và xử lý các bất thường. Đảm bảo sản phẩm luôn đạt chất lượng ổn định và đáp ứng nhu cầu của khách hàng.

1 Biểu đồ kiểm soát là gì?

Biểu đồ kiểm soát là công cụ thống kê dùng để giám sát chất lượng sản phẩm hoặc dịch vụ. Biểu đồ hoạt động bằng cách liên tục thu thập dữ liệu từ quá trình sản xuất. Mỗi điểm dữ liệu được so sánh với các đường giới hạn kiểm soát trên biểu đồ. Khi dữ liệu vượt khỏi đường giới hạn, quy trình được cho là có sự bất thường. Nhờ đó, người quản lý có thể can thiệp kịp thời để điều chỉnh quy trình. Nếu tất cả các điểm nằm trong giới hạn, quá trình được coi là ổn định. Biểu đồ này giúp theo dõi, đánh giá và cải thiện chất lượng sản phẩm liên tục.

2. Cấu trúc của biểu đồ kiểm soát

Trục hoành (X-axis). Đại diện cho thời gian hoặc từng bước trong quy trình sản xuất. Mỗi điểm dữ liệu được vẽ theo thứ tự thời gian trên trục này.

Trục tung (Y-axis). Đại diện cho giá trị đo lường của một đặc tính nào đó. (Ví dụ: kích thước, trọng lượng, độ chính xác, v.v.).

Đường trung bình (Central Line – CL). Đường ngang giữa biểu đồ, biểu thị giá trị trung bình của quá trình. Đây là mức mà dữ liệu được kỳ vọng sẽ dao động xung quanh nếu quy trình ổn định.

Giới hạn kiểm soát trên (Upper Control Limit – UCL). Đường ngang phía trên, thể hiện giới hạn kiểm soát tối đa mà quá trình có thể dao động. Nếu dữ liệu vượt qua giới hạn này, điều đó báo hiệu quy trình có sự cố.

Giới hạn kiểm soát dưới (Lower Control Limit – LCL). Đường ngang phía dưới, thể hiện giới hạn kiểm soát tối thiểu. Tương tự như giới hạn trên, nếu dữ liệu vượt qua giới hạn này, quy trình có sự cố.

Điểm dữ liệu (Data Points). Các điểm đại diện cho giá trị đo lường của quá trình tại các thời điểm khác nhau. Những điểm này được so sánh với đường trung bình, giới hạn kiểm soát để xác định sự bất thường.

Vùng giữa các giới hạn. Là vùng mà quá trình được cho là ổn định khi các điểm dữ liệu nằm trong khoảng này.

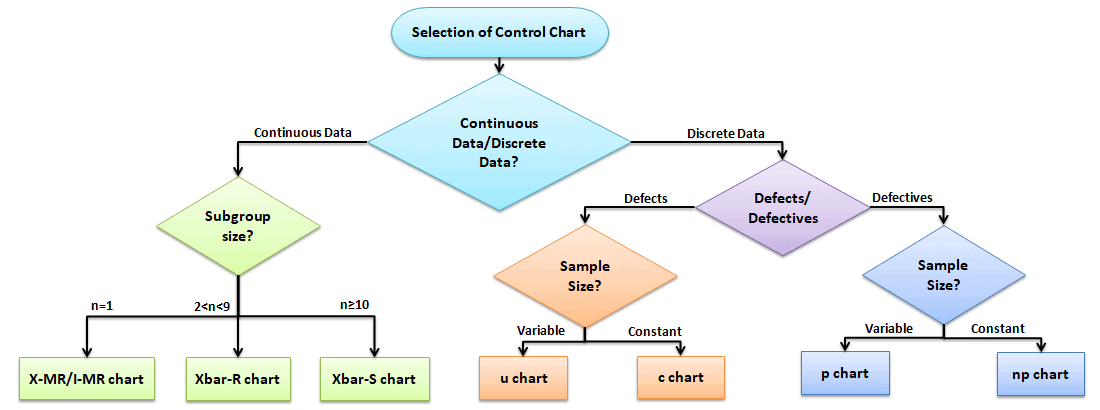

Các loại biểu đồ kiểm soát chất lượng phổ biến

Biểu đồ kiểm soát trung bình và phạm vi (X-bar and R Chart):

Ngay cả một quy trình ổn định cũng có thể có những biến động nhỏ. Từ đó, dẫn đến sự bất ổn của quy trình. Biểu đồ X-Bar và R giúp xác định sự biến động của quy trình theo thời gian. Khi dữ liệu được giả định phân bố theo quy luật chuẩn, biểu đồ X-Bar và R sẽ phù hợp. Biểu đồ này dành cho nhóm dữ liệu có kích thước lớn hơn một. Thường được sử dụng khi thu thập dữ liệu với kích thước nhóm từ hai đến mười quan sát. Dữ liệu được thu thập liên tục và được ghi theo thứ tự thời gian. Biểu đồ thường được sử dụng trong quản lý quá trình sản xuất, xác định quy trình sản xuất liệu có nằm trong trạng thái kiểm soát hay không.

Biểu đồ X-bar (X-bar chart): Dùng để kiểm soát giá trị trung bình của quá trình. Mỗi điểm trên biểu đồ X-bar đại diện cho giá trị trung bình của một mẫu được chọn từ quá trình. X-bar chart xác định giá trị trung bình của quá trình có ổn định hay có sự biến đổi lớn.

Biểu đồ R (R chart): Đo lường độ dao động hoặc phạm vi giữa các giá trị trong một mẫu. Biểu đồ này theo dõi sự biến đổi nội bộ của mỗi mẫu. Giúp phát hiện ra các thay đổi không mong muốn trong độ phân tán của dữ liệu.

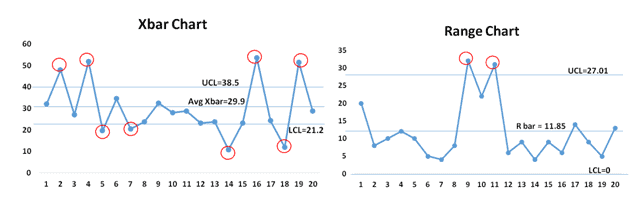

Mô tả biểu đồ X-bar và R:

Để giải thích đúng biểu đồ X-Bar R, trước tiên hãy xem xét biểu đồ R. Các giới hạn kiểm soát trên biểu đồ X-Bar được tính dựa trên giá trị R-bar (khoảng biến trung bình). Nếu giá trị trên biểu đồ R nằm ngoài tầm kiểm soát, giới hạn kiểm soát trên biểu đồ X-Bar sẽ không chính xác. Khi này cần dừng quy trình, xác định nguyên nhân đặc biệt và khắc phục.

Sau khi biểu đồ R-Bar đã được kiểm soát. Tiếp tục xem xét biểu đồ X-Bar và so sánh các điểm dữ liệu với giới hạn kiểm soát. Tất cả các điểm dữ liệu cần được đánh giá dựa trên giới hạn kiểm soát. Chỉ nên thực hiện nghiên cứu khả năng quy trình sau khi cả hai biểu đồ X-Bar và R đều nằm trong giới hạn kiểm soát.

Quy trình xây dựng biểu đồ X-bar và R:

a) Thu thập dữ liệu mẫu

Chọn một số lượng mẫu nhỏ từ quá trình sản xuất. (Thường từ 2 đến 10 mẫu cho mỗi khoảng thời gian quan sát). Từ các mẫu này, tính toán giá trị trung bình (X-bar) và khoảng biến thiên (R) của mỗi mẫu.

b) Xây dựng các đường kiểm soát:

Tính giá trị trung bình của tất cả các giá trị trung bình mẫu (X-bar tổng), tạo thành đường trung bình trên biểu đồ X-bar. Tính trung bình của tất cả các giá trị R để tạo thành đường trung bình trên biểu đồ R.

Thiết lập các giới hạn kiểm soát (Upper Control Limit – UCL và Lower Control Limit – LCL) dựa trên công thức thống kê. Thông thường là ±3σ (ba độ lệch chuẩn) từ giá trị trung bình.

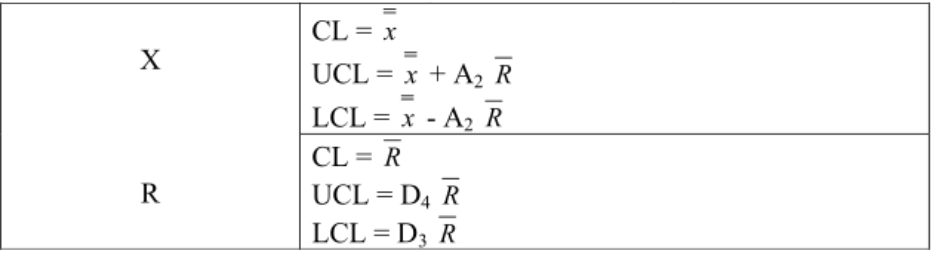

Với các giá trị A1, A2, D3, D4 trong bảng Control Chart Constants.

c) Vẽ biểu đồ:

Biểu đồ X-bar. Trục tung thể hiện giá trị trung bình mẫu, trục hoành đại diện cho số mẫu trong khoảng thời gian.

Biểu đồ R. Trục tung thể hiện khoảng biến thiên (range) của mẫu, với đường trung bình và giới hạn kiểm soát. Trục hoành đại diện cho số mẫu trong khoảng thời gian.

Ví dụ:

Biểu đồ có hầu hết các điểm nằm ngoài giới hạn kiểm soát (được đánh dấu bằng vòng tròn đỏ). Điều này cho thấy quá trình không ổn định. Cần xem xét các biện pháp khắc phục, điều tra thêm các nguyên nhân của các điểm ngoài.

Từ cả hai biểu đồ X-bar và R, có thể thấy rõ rằng quy trình gần như ổn định. Trong giai đoạn ban đầu, có một giá trị nằm ngoài kiểm soát. Nhóm cần thực hiện phân tích nguyên nhân gốc rễ để xác định nguyên nhân đặc biệt này. Có vẻ như từ bộ dữ liệu số 16, quy trình bắt đầu ổn định hơn. Nếu tình trạng này tiếp tục, biểu đồ sẽ cần giới hạn kiểm soát mới từ thời điểm đó.

Sau khi quy trình được ổn định, nếu bất kỳ điểm nào vượt qua giới hạn kiểm soát, điều đó cho thấy tồn tại một nguyên nhân có thể xác định trong quy trình cần được xử lý. Việc này là quá trình liên tục để giám sát hiệu suất quy trình.

Biểu đồ kiểm soát trung bình và độ lệch chuẩn (X-bar and S Chart)

Biểu đồ X-bar và S là một công cụ kiểm soát chất lượng tương tự như biểu đồ X-bar và R. Tuy nhiên, được sử dụng khi kích thước mẫu lớn hơn 10. Thay vì sử dụng phạm vi (range) để đo độ biến thiên của mẫu như biểu đồ R, biểu đồ S sử dụng độ lệch chuẩn (standard deviation – S), điều này giúp cung cấp đánh giá chính xác hơn về độ phân tán trong các mẫu lớn.

Biểu đồ X-bar (X-bar chart). Dùng để kiểm soát giá trị trung bình của quá trình. Mỗi điểm trên biểu đồ đại diện cho giá trị trung bình của một mẫu từ quá trình sản xuất.

Biểu đồ S (S chart). Kiểm soát độ lệch chuẩn của các mẫu, giúp giám sát sự biến thiên nội tại trong mẫu. Độ lệch chuẩn phản ánh mức độ phân tán của dữ liệu so với giá trị trung bình.

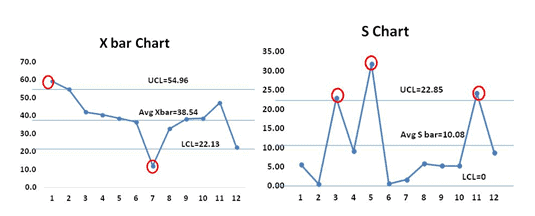

Miêu tả biểu đồ X – Bar và S:

Để giải thích đúng biểu đồ X-bar và S, luôn xem xét biểu đồ S trước. Các giới hạn kiểm soát của biểu đồ X bar được tính từ giá trị S bar (độ lệch chuẩn trung bình). Nếu giá trị trên biểu đồ S nằm ngoài tầm kiểm soát, giới hạn kiểm soát của biểu đồ X bar sẽ không chính xác. Khi đó, dừng quá trình lại, xác định nguyên nhân đặc biệt và xử lý vấn đề. Loại bỏ các nhóm con đó khỏi tính toán nếu cần thiết.

Khi biểu đồ S đã trong tầm kiểm soát, xem lại biểu đồ X bar. Sau đó, so sánh các điểm dữ liệu với giới hạn kiểm soát. Tất cả các điểm phải được giải thích dựa trên giới hạn kiểm soát, không phải giới hạn thông số kỹ thuật.

Quy trình xây dựng biểu đồ X-bar và S:

a) Thu thập dữ liệu mẫu:

Lấy một số lượng mẫu từ quá trình sản xuất. Kích thước mẫu mẫu phải lớn hơn 10 để biểu đồ S có thể đo lường chính xác. Tính toán giá trị trung bình của mỗi mẫu (X-bar) và độ lệch chuẩn của mẫu (S).

b) Xây dựng các đường kiểm soát:

Biểu đồ X-bar. Tính giá trị trung bình của tất cả các X-bar từ các mẫu và vẽ đường trung bình (CL). Các giới hạn kiểm soát trên (UCL) và dưới (LCL) thường được tính bằng cách cộng và trừ 3 lần độ lệch chuẩn của X-bar.

Biểu đồ S. Tính giá trị trung bình của các độ lệch chuẩn (S-bar) và vẽ đường trung bình trên biểu đồ S. Giới hạn kiểm soát cho biểu đồ S cũng dựa trên công thức thống kê, thường là ±3σ của độ lệch chuẩn.

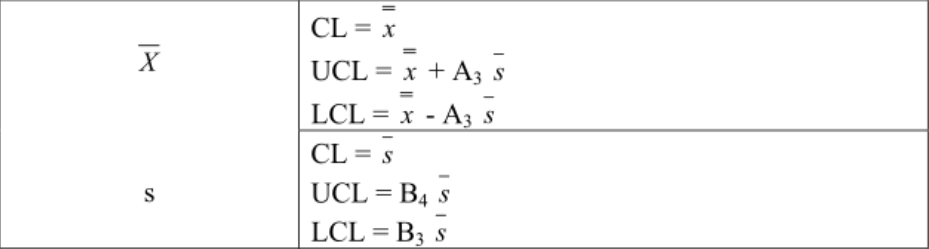

Với các giá trị A1, A2, B3, B4 trong bảng Control Chart Constants.

c) Vẽ biểu đồ:

Biểu đồ X-bar. Trục tung thể hiện giá trị trung bình của mỗi mẫu, trong khi trục hoành đại diện cho số mẫu theo thời gian.

Biểu đồ S. Trục tung thể hiện độ lệch chuẩn của mỗi mẫu. Các điểm dữ liệu của độ lệch chuẩn được vẽ cùng với các đường kiểm soát. Trục hoành đại diện cho số mẫu theo thời gian.

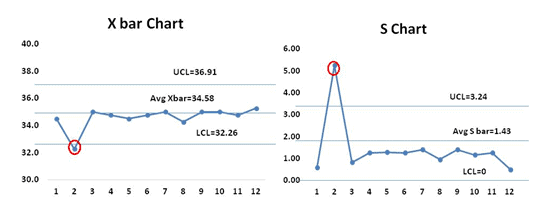

Ví dụ:

Biểu đồ có hầu hết các điểm nằm ngoài giới hạn kiểm soát (được đánh dấu bằng vòng tròn đỏ). Điều này cho thấy quá trình không ổn định. Cần xem xét các biện pháp khắc phục, điều tra thêm các nguyên nhân của các điểm ngoài.

Từ cả hai biểu đồ X bar và S, rõ ràng quá trình gần như ổn định. Trong giai đoạn ban đầu, giá trị trên biểu đồ S và X bar đều nằm ngoài tầm kiểm soát. Đội ngũ cần thực hiện phân tích nguyên nhân gốc rễ để xác định nguyên nhân đặc biệt này. Quá trình dần được ổn định từ bộ dữ liệu số 4. Nếu xu hướng này tiếp tục, biểu đồ sẽ cần giới hạn kiểm soát mới từ thời điểm đó. Sau khi biểu đồ S đã trong tầm kiểm soát thống kê. Hãy tính toán độ lệch chuẩn của quá trình để theo dõi sự ổn định.

Biểu đồ kiểm soát tỉ lệ (P Chart):

Biểu đồ p, hay biểu đồ tỷ lệ phần trăm (p Chart). Đây là một công cụ kiểm soát chất lượng được sử dụng để theo dõi và kiểm soát tỷ lệ các sản phẩm không đạt yêu cầu trong một quy trình sản xuất. Dữ liệu thu thập được sẽ phân loại theo hai trạng thái: đạt yêu cầu, không đạt yêu cầu. Biểu đồ p giúp xác định liệu quá trình sản xuất có duy trì tỷ lệ sản phẩm lỗi ổn định trong một khoảng thời gian hay không.

Mô tả biểu đồ p:

Biểu đồ X̅ và R sử dụng cho các đại lượng đo lường như chiều dài, trọng lượng, chiều cao. Trong khi đó, biểu đồ kiểm soát p được dùng cho dữ liệu thuộc tính. (Tức là dữ liệu đếm số lượng sản phẩm lỗi hoặc số lỗi trên mỗi đơn vị). Ví dụ, số ống bị hỏng trong một xưởng sản xuất. Biểu đồ p được sử dụng khi các nhóm con không bằng nhau về kích thước và tính giới hạn kiểm soát dựa trên phân phối nhị thức.

Về cơ bản, có bốn loại biểu đồ kiểm soát dành cho dữ liệu thuộc tính. Biểu đồ np dành cho số lượng sản phẩm lỗi, biểu đồ u dành cho số lỗi trên mỗi đơn vị, và biểu đồ c cho số lỗi. Tương tự, biểu đồ p vẽ tỷ lệ sản phẩm lỗi.

Quy trình xây dựng biểu đồ p:

a) Thu thập dữ liệu:

Mỗi lần quan sát hoặc mỗi lô sản xuất, lấy một mẫu sản phẩm để kiểm tra. Kích thước mẫu có thể thay đổi, nhưng phải ghi lại số lượng sản phẩm trong mẫu và số lượng sản phẩm không đạt yêu cầu. – Xác định tỷ lệ phần trăm sản phẩm lỗi trong mỗi mẫu (p = số sản phẩm không đạt yêu cầu / tổng số sản phẩm trong mẫu).

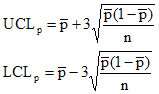

b) Tính toán đường trung bình và giới hạn kiểm soát:

Đường trung bình (CL). Tính tỷ lệ trung bình (p-bar) của tất cả các mẫu, đây là đường trung bình của biểu đồ.

Giới hạn kiểm soát. Tính giới hạn kiểm soát trên (UCL) và giới hạn kiểm soát dưới (LCL) dựa trên công thức thống kê. Với giới hạn kiểm soát ±3σ, trong đó σ là độ lệch chuẩn của tỷ lệ lỗi trong mẫu. UCL và LCL xác định khoảng mà các tỷ lệ sản phẩm lỗi được cho là bình thường.

c) Vẽ biểu đồ:

Trục tung của biểu đồ thể hiện tỷ lệ sản phẩm lỗi (p) trong mỗi mẫu. Trục hoành biểu thị thứ tự các mẫu hoặc thời gian.

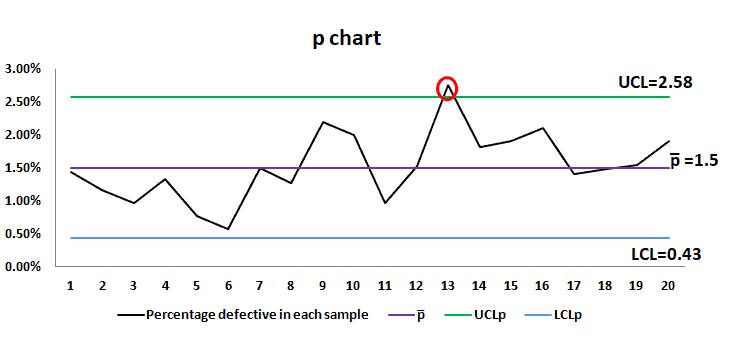

Ví dụ:

Tỷ lệ sản phẩm lỗi vào ngày 13 cao hơn giới hạn kiểm soát trên (UCL). Do đó, quy trình đang mất kiểm soát. Các chuyên gia hoặc nhà thống kê cần xác định nguyên nhân gốc rễ và đưa ra biện pháp khắc phục thích hợp để đưa quy trình trở lại trạng thái kiểm soát.

Biểu đồ kiểm soát số lượng lỗi (C Chart):

Biểu đồ c dùng để theo dõi số lượng lỗi trong sản phẩm có kích thước không đổi. Trong khi biểu đồ u được sử dụng khi kích thước thay đổi, hay biểu đồ p tập trung tỷ lệ lỗi so với kích thước mẫu. Biểu đồ c giúp xác định xem quy trình có ổn định và dự đoán được hay không. Đồng thời, theo dõi tác động của cải tiến trước và sau quá trình. Biểu đồ này hữu ích khi có nhiều cơ hội xảy ra lỗi trong một nhóm nhỏ, nhưng số lượng lỗi thực tế lại thấp. Biểu đồ c yêu cầu kích thước mẫu của mỗi nhóm phải giống nhau. Được tính giới hạn kiểm soát dựa trên phân phối Poisson.

Mô tả biểu đồ c:

Để đánh giá quy trình bằng biểu đồ c, bắt đầu bằng cách xem xét tổng thể các điểm dữ liệu. Biểu đồ này theo dõi số lượng lỗi trên mỗi đơn vị với kích thước mẫu không đổi. Một quy trình ổn định sẽ không có những xu hướng hoặc chu kỳ rõ ràng. Kiểm tra xem các điểm dữ liệu nào nằm ngoài giới hạn kiểm soát trên hoặc dưới không. Nếu quy trình đã vượt khỏi tầm kiểm soát và cần điều tra nguyên nhân đặc biệt.

Ngoài ra, ngay cả khi quy trình “đang trong kiểm soát,” sự biến động lớn vẫn có thể xảy ra. Chính vì vậy, hãy xác định các xu hướng hoặc sự thay đổi trong dữ liệu. Nếu nhiều điểm liên tiếp nằm về một phía của đường trung tâm, quy trình đang thay đổi dần và cần có biện pháp điều chỉnh.

Cuối cùng, đánh giá mức độ biến động của quy trình. Nếu các điểm dữ liệu phân tán rộng trong giới hạn kiểm soát, quy trình có thể đang có độ biến động cao, điều này vẫn có thể ảnh hưởng đến chất lượng, mặc dù về mặt kỹ thuật vẫn “trong kiểm soát.”

Quy trình xây dựng biểu đồ c:

a) Thu thập dữ liệu:

Lấy mẫu từ quá trình sản xuất, đảm bảo kích thước của mỗi mẫu hoặc lô hàng luôn cố định. Đếm số lượng khuyết tật hoặc lỗi xuất hiện trong mỗi mẫu.

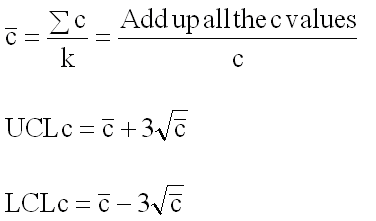

b) Tính toán đường trung bình và giới hạn kiểm soát:

Đường trung bình (CL). Tính giá trị trung bình của số lượng lỗi trong tất cả các mẫu, đây sẽ là đường trung bình của biểu đồ.

Giới hạn kiểm soát. Giới hạn kiểm soát trên (LCL) và giới hạn kiểm soát dưới (UCL) thường được tính toán dựa trên công thức ±3σ của số lượng lỗi. Trong đó σ là độ lệch chuẩn của số lượng lỗi trong các mẫu. Giới hạn này cho phép xác định xem quá trình có đang hoạt động trong mức kiểm soát hay không.

c) Vẽ biểu đồ:

Trục tung của biểu đồ thể hiện số lượng lỗi (c) trong mỗi mẫu.

Trục hoành đại diện cho các mẫu hoặc đơn vị sản phẩm theo thứ tự thời gian.

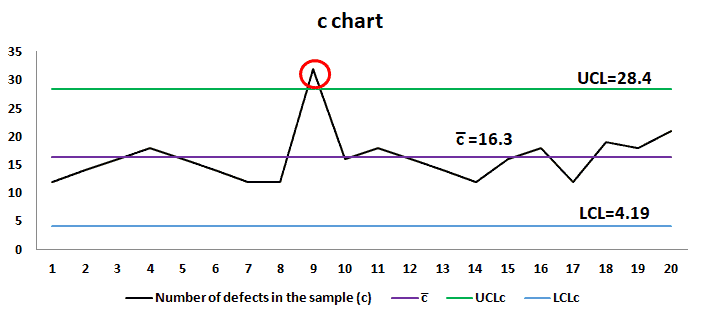

Ví dụ:

Nếu bất kỳ điểm nào trên biểu đồ nằm ngoài giới hạn ±3σ, quy trình vượt ngoài tầm kiểm soát. Trong ví dụ trên, số lỗi trung bình trên mỗi lô là 16,3. Mẫu số 9 nằm ngoài giới hạn kiểm soát, do đó, quy trình nằm ngoài kiểm soát. Vì vậy, đội ngũ cần xác định nguyên nhân gốc rễ của sự biến động do nguyên nhân đặc biệt gây ra.

Kết luận

Biểu đồ kiểm soát chất lượng được ứng dụng rộng rãi trong các ngành công nghiệp. Đặc biệt là trong sản xuất và dịch vụ. Trong sản xuất, biểu đồ này giúp theo dõi hiệu suất của máy móc và quy trình. Từ đó phát hiện kịp thời những biến động không mong muốn. Trong dịch vụ, biểu đồ hỗ trợ đánh giá các tiêu chí về thời gian, chất lượng phục vụ, và mức độ hài lòng của khách hàng.

Bằng cách sử dụng biểu đồ kiểm soát, doanh nghiệp có thể phát hiện sớm các bất thường trong quy trình. Từ đó kiểm tra và duy trì chất lượng sản phẩm hoặc dịch vụ ổn định. Nâng cao hiệu suất tổng thể và giảm thiểu chi phí phát sinh.

Tuy nhiên, biểu đồ cũng có hạn chế. Nó chỉ hoạt động hiệu quả khi có dữ liệu lớn và đủ tin cậy. Nếu dữ liệu không phản ánh chính xác quá trình, việc áp dụng biểu đồ có thể dẫn đến kết quả sai lệch. Do đó, việc thu thập và phân tích dữ liệu đúng cách là điều tối quan trọng.